Beim Entwurf eines Silo-Austragungssystems in Prozessanlagen steht man oft vor der Wahl, ob man einen Dosierschieber oder eine Dosierschnecke einsetzt. Ein Dosierschieber hat den wichtigen Vorteil, dass durch seinen dynamischen Strombereich sowohl schnell, als auch genau dosiert werden kann.

Es ist eine Herausforderung, für ein Silo in einer bestimmten Prozessanlage die optimalste Lösung für das Austragungssystem zu finden. In vielen Fällen geht es um die Abwägung zwischen einem Dosierschieber und einer Dosierschnecke. Für eine wohlüberlegte Entscheidung ist ein Einblick in die Wirkung und die Eigenschaften von Dosierschieber sowie Dosierschnecke erforderlich. Dazu gehören Aspekte wie die Interaktion zwischen dem Produkt und dem Austragungssystem, die Auswirkung des Austragungssystems auf den Produktstrom im Silo, der dynamische Strombereich, die Dosiergenauigkeit, die Steuerung und der Energieverbrauch des Austragungssystems. Der Dosierschieber besteht aus einem festen Unterrost und einem Oberrost, der sich während der Dosierung hin und her bewegt.

Aktivierung

Ein wichtiger Aspekt ist die Interaktion zwischen dem Produkt und dem Austragungssystem. Charakteristisch für den Dosierschieber ist, dass dadurch das Produkt im Silo gelockert wird, indem eine produktfreundliche vertikale Aktivierung stattfindet. Somit ist ausgeschlossen, dass das Produkt komprimiert wird, wie das bei einer Dosierschnecke geschehen kann, die das Produkt zu einer Seite presst. Der Dosierschieber bringt das Produkt in Bewegung, ohne es zu transportieren. Dies bedeutet, dass das Produkt direkt in vertikale Richtung ausströmt, auf Basis der Schwerkraft. Im Gegensatz zu einer Dosierschnecke wird dem Produkt keine Energie hinzugefügt, so dass auch keine Produktbeschädigung oder Verdichtung eintritt. Das einfache Design des Dosierschiebers macht dieses Austragungssystem auch besonders dauerhaft. Wo eine Austragschnecke eine Lebensdauer von höchsten fünf Jahren hat, kann ein Dosierschieber jahrzehntelang in Betrieb sein.

Geometrie

Zu einem gewissen Grad bestimmt das Austragungssystem die Geometrie des Silos und damit das Strömungsbild des Produkts im Silo. Ideal ist es, dass sich die Ausstromoberfläche des Dosierschiebers in der Mitte des Silotrichters befindet, während die Dosierschnecke vorzugsweise an der vertikalen Trichterwand auf der Ausstromseite angebracht wird. Die vertikale Wand wird für die Austragungsschnecke benötigt, um der Entstehung einer toten Produktzone vorzubeugen. Bei einem symmetrischen Silotrichter (z.B. mit 70° Ecken) wird die Dosierschnecke das Produkt, das sich gerade über der Schnecke befindet, an der Trichterwand der Ausstromseite aufstauen. Dieses Produkt bildet dort eine tote Zone, die auf Kosten des so wichtigen FIFO-Prinzips geht (First In First Out). Eine vertikale Trichterwand kann die Bildung solcher toten Zonen teilweise vorbeugen, aber braucht die erforderliche Höhe (in der Regel 1 Meter). Die Lagerkapazität des Silos mit Dosierschnecke ist dadurch (bei gleicher Trichterecke) geringer, als bei einem Silo mit Dosierschieber der Fall ist.

Massenstrom

Ein Dosierschieber bietet in der Regel eine viel größere Ausstromoberfläche als eine Dosierschnecke. Die Ausstromoberfläche der Dosierschnecke wird nämlich durch den relativ kleinen Schneckendiameter und die Schneckenlänge bestimmt. Die Ausstromoberfläche des Dosierschiebers kann problemlos bis zu 25% der Silooberfläche ausmachen. Dieser Prozentsatz beträgt bei einer Dosierschnecke selten mehr als 10%. Die zentrale und größere Ausstromoberfläche eines Dosierschiebers sichert eine gleichmäßige Ausströmung, wobei Massenstrom im Silo (FIFO-Prinzip) auftritt. Für eine bestimmte Lagerkapazität (bei gleicher Trichterecke) wird auch eine geringere Bauhöhe benötigt.

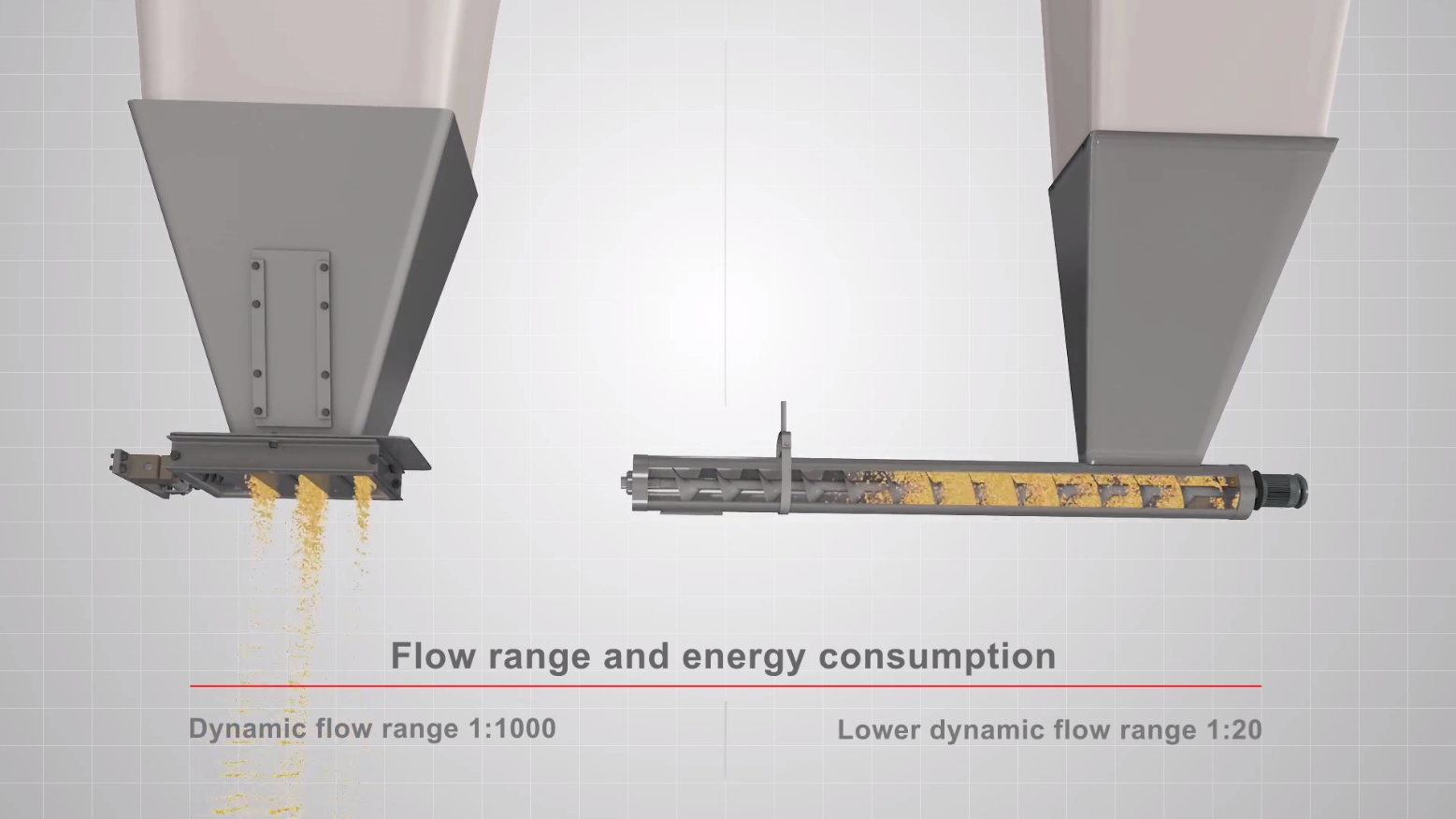

Dosierbereich

Eine wichtige Eigenschaft des Dosierschiebers ist der enorme, dynamische Strombereich. Das Verhältnis zwischen dem minimalen und dem maximalen Bereich kann problemlos 1:1000 betragen. Der Dosierbereich eines FCD-Dosierschiebers (der kleinste im ALFRA-Programm) für schlecht fließende Materialien reicht sogar von 30 Gramm pro Minute (oder 0,5 Gramm/Sekunde) bis zu 35 kg pro Minute. Bei einer Dosierschnecke erreicht der dynamische Strombereich nicht mehr als 1:20. Eine Erhöhung der Drehzahl führt nicht einfach nur zu einer Steigerung der Kapazität, sondern auch zu Reibung, und letztere wächst umso mehr, wenn die Drehzahl steigt. Allerdings wird durch den Einsatz einer zweiten Schnecke unterhalb der Hauptschnecke beispielsweise der Minimaldurchfluss um 1% vom Maximum reduziert, aber der Durchflussbereich ist dann meistens nicht stufenlos einstellbar, während die Investitionen für Material, und insbesondere für die Steuerung, sehr stark steigen. Darüber hinaus ist für das Anfahren einer Förderschnecke bei niedriger Drehzahl ein besonders starker Motor mit Frequenzumrichter erforderlich. Diese zusätzliche Leistung ist notwendig zur Lieferung des Losbrech-Drehmoments. Bei einem Dosierschieber gilt diese Bedingung nicht.

Dosiergenauigkeit

Die minimale Dosiermenge bei einem Dosierschieber nähert sich Null Gramm, während die Menge bei einer Dosierschnecke durch das Volumen einer Windung bestimmt wird. Sobald sich beim Auslass der Dosierschnecke einer Schneckentrog öffnet, fließt alles aus. Darüber hinaus besteht die Gefahr, dass das Produkt durchläuft (vor allem, wenn das Schüttgut dazu neigt, zu fluidisieren). Es ist zwar möglich, nach der Dosierschnecke eine Abschlussklappe anzubringen, um genauer zu dosieren, aber die nächste Dosierung enthält dann mindestens die Materialmenge, die von der Abschlussklappe zurückgehalten wurde. Ein Dosierschieber schließt andererseits sofort und vollständig ab.

Der dynamische Strombereich führt dazu, dass mit dem Dosierschieber sowohl schnell, als auch genau dosiert werden kann. Bei einer Kombination aus Dosierschieber mit Waage ist der limitierende Faktor für eine genaue Dosierung nicht der Dosierschieber, sondern die Waage. Daher ist es sinnvoll, eine Waage-in-Waage zu verwenden. Dies bietet die Möglichkeit, aus dem gleichen Silo, in einer Wiegeanlage sowohl 50 Gramm, als auch 100 kg mit einer Genauigkeit von wenigen Gramm für den Bereich bis zu 5 kg zu dosieren.

Steuerung

Ein Dosierschieber erfordert im Grunde eine größere Investition als eine Dosierschnecke, aber der Einsatz ab 6 Dosierschiebern unter einem Siloblock ist dennoch finanziell vorteilhafter, als sechs Dosierschnecken mit Absperrventilen zu verwenden. Dies hängt mit der Tatsache zusammen, dass die Dosierschieber (ob es nun vier, sechs oder vierundzwanzig sind) alle durch einen einzigen Hydraulikzylinder angetrieben werden. Dieser eine Zylinder bewegt nämlich einen Rahmen an den die Dosierschieber nach Wahl gekoppelt werden können. Der Energieverbrauch des Dosierschiebers ist besonders niedrig. Somit ist es möglich, mit einem 3-kW-Motor, bis zu 50 kg/Sekunde zu dosieren. Für diese Aufgabe benötigt eine Dosierschnecke bereits einen 25 kW-Motor. Darüber hinaus benötigt jede Dosierschnecke einen eigenen Antrieb mit Frequenzumwandler.

Ausstromcharakteristik

Die Steuerung eines Dosierschiebers ist intelligenter, somit aber auch komplexer, als die einer Dosierschnecke, wobei sich der Durchfluss innerhalb bestimmter Grenzen proportional zur Drehzahl verhält. Ein Dosierschieber hat nämlich die Fähigkeit, sowohl den Öffnungsprozentsatz, als auch die Schlaglänge und die Frequenz zu variieren. Auch die Form der Lamellen kann für bestimmte Anwendungen angepasst werden (mehr oder weniger progressive Öffnungen). Dies ermöglicht es, für das zu dosierende Material eine optimale Ausstromcharakteristik zu erzielen.